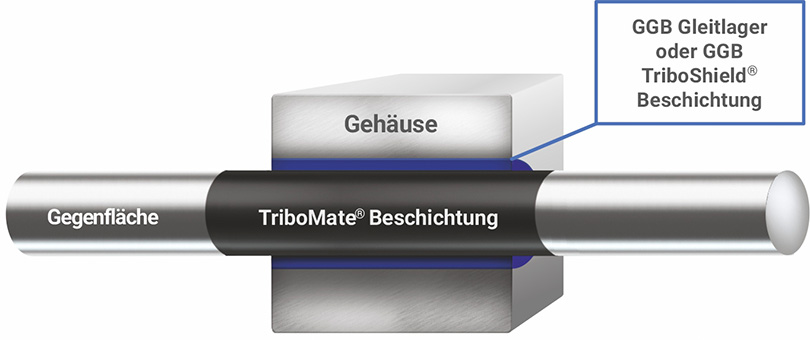

Polymerbeschichtungen sind Schichten aus Polymeren (gemeinhin als Kunststoffbeschichtungen bezeichnet), die als PTFE Beschichtung auf Oberflächen aufgebracht werden und der beschichteten Oberfläche funktionelle, dekorative oder schützende Eigenschaften verleihen.

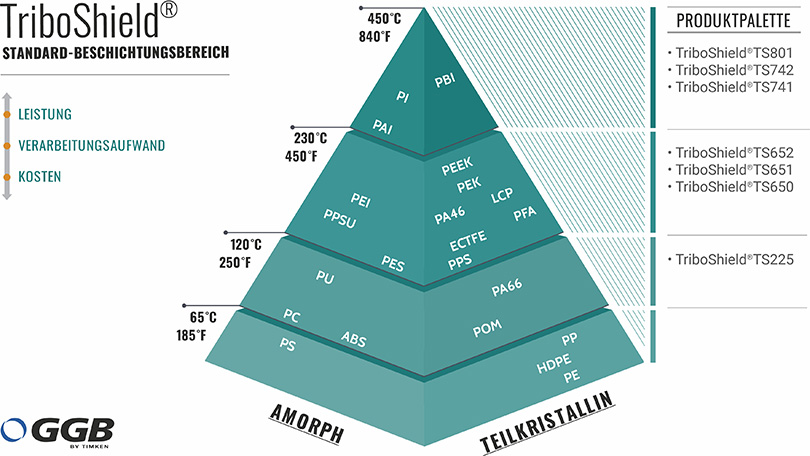

Polymere Werkstoffe haben aufgrund ihrer vielseitigen Eigenschaften, ihrer Kosteneffizienz und ihrer Anpassungsfähigkeit ein breites Spektrum an Anwendungen.

Obwohl die Wissenschaft der Polymersynthese eine ausgezeichnete Kontrolle der Eigenschaften des Polymermaterials in loser Form ermöglicht, gibt es eine große Anzahl von Variationen, die untersucht werden, wenn es um das Verständnis der Oberflächeninteraktionen und des Polymers als Beschichtung geht. Die gesamte Anwendbarkeit dieser Materialien in Form von Beschichtungen, ihre Wechselwirkungen mit Substraten und Gegenflächen (bei tribologischen Anwendungen) wird von der Oberflächenwissenschaft bestimmt und kann von der Formulierung der polymeren Beschichtungsstoffe bis zu ihrer Herstellung und Anwendung reichen.

Es gibt eine große Vielfalt an Polymeren (oder Polymermischungen), die als Basis für dünne Polymerfolien verwendet werden können, sowie an (organischen oder anorganischen) Füllstoffen, die eine aktive Funktion auf die Beschichtung haben können. Beispiele für diese Füllstoffe sind Pigmente (in der Regel anorganisch), die der Beschichtung Farbe und Opazität verleihen, oder Polytetrafluorethylen, PTFE (organisch), dass die Reibung in der Oberfläche der Beschichtung verringert.