Das hängt stark von der Anwendung ab. Einige Anwendungen erfordern geringe Reibung (z. B. Gleitlagerwerkstoffe), andere hingegen hohe Reibung (z. B. Bremssysteme). Bei den meisten Anwendungen ist minimaler Werkstoffverschleiß ein vorrangiges Ziel. Für viele Anwendungen wird oft der ideale Punkt zwischen geringer Reibung und guter Verschleißbeständigkeit angestrebt.

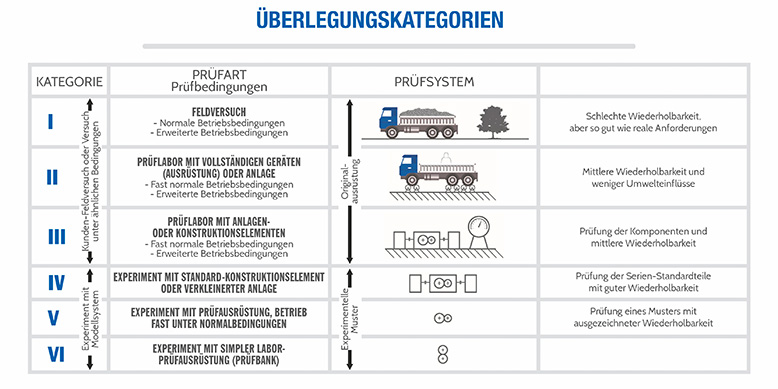

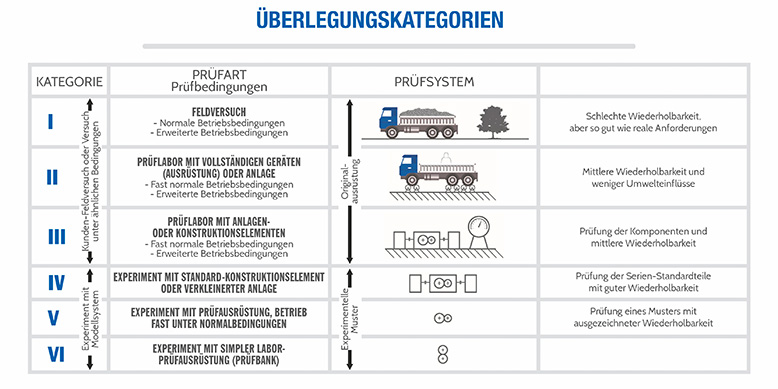

Bei der Auslegung von Experimenten zur Beschreibung von Reibung und Verschleiß lassen sich tribologische Prüfungen in eine von sechs Hauptkategorien unterteilen, die von Feldversuchen in Kategorie I zu den einfachsten Modellversuchen im Labor in Kategorie VI reichen.

Kategorie I: Ein Feldversuch wird unter normalen Betriebsbedingungen durchgeführt, die auch erweiterte Betriebsbedingungen umfassen können. Das führt zwar zu einer schlechten Wiederholbarkeit, doch kommen die Bedingungen den tatsächlichen Bedingungen nahe, denen das tribologische System ausgesetzt sein wird.

Kategorie II: Experimente werden in einer kompletten Anlage in einer Umgebung wie im Werk durchgeführt. Bei diesen Experimenten können Ergebnisse unter fast normalen Betriebsbedingungen und über einen längeren Zeitraum durchgeführt werden, um erweiterte Betriebsbedingungen zu replizieren. Gleichzeitig werden Umwelteinwirkungen begrenzt.

Kategorie III: Komponenten, Subsysteme oder Baugruppen werden in einem Labor geprüft, in dem fast normale erweiterte Betriebsbedingungen und eine mittelmäßige Wiederholbarkeit erreicht werden.

Kategorie IV: An Serien-Standardteilen werden Laborprüfungen mit Prüfgeräten mit reduzierter Leistung geprüft.

Kategorie V: Experimente werden an einem Muster mit Prüfausrüstung durchgeführt, um fast normale Betriebsbedingungen bei hervorragender Wiederholbarkeit zu erreichen.

Kategorie VI: Die Prüfung findet an einer Prüfbank mit einfacher Laborprüfausrüstung statt.

Es sollte nicht vergessen werden, dass in den Kategorien I bis III die Systemstruktur des ursprünglichen Tribo-Aggregats beständig bleibt und nur die Beanspruchungskollektiv vereinfacht wird. Die Beanspruchungskollektiv der Kategorien II und III lassen sich besser reproduzieren als die der Kategorie I. Bei den Kategorien IV und VI wird hingegen die Systemstruktur vereinfacht. Das hat den Nachteil, dass sich die Übertragbarkeit der Prüfergebnisse auf vergleichbare tribo-technische Systeme in der Praxis weniger verlässlich vorhersagen lässt. Die Kategorien IV bis VI bieten eine bessere Messbarkeit des Sub-Tribo-Kontakts, eine Kostensenkung und einen engeren Prüfzeitrahmen.1 In ansteigender Reihenfolge der Prüfkategorien steigen sowohl Prüfzeit als auch -kosten erheblich an, mit ihnen allerdings auch die Übertragbarkeit der Prüfergebnisse.

Wie können wir die Prüfkategorien auf das Gleitlager im Tribo-Subsystem anwenden?

Tribologische Prüfungen der Gleitlagerwerkstoffe lassen sich in vier Hauptkategorien unterteilen:

- Beschreibungen der Produktleistungsfähigkeit, welche die Kategorien IV und III umfassen würden, um die Übertragbarkeit der Ergebnisse sicherzustellen.

- Überwachung von Produktion/Fertigung, einschließlich Kategorien VI bis IV, wobei auch Kategorie III eine Möglichkeit darstellt.

- Kundenspezifische Lagerprüfungen können die Kategorien III bis V umfassen, wobei Kategorie V nur relevant ist, wenn die Prüfung so eng wie möglich an die Anwendung angepasst werden kann.

- Für Werkstoff-Designer sind alle Kategorien nützlich: untere Kategorien in den Frühphasen der Entwicklung zur Vorauswahl und höhere Kategorien kommen ins Spiel, wenn die Subkomponenten und das Endprodukt verfügbar sind.

1 Horst Czichos, Karl-Heinz Habig: Tribologie Handbuch: Tribometrie, Tribomaterialien, Tribotechnik, Vieweg+Teubner Verlag, 2010