Cela dépend considérablement de l’application. Certaines applications ne génèrent que peu de frottements (ex. : les matériaux de paliers) tandis que d’autres produisent beaucoup de frottements (ex. : les systèmes de freinage). Pour la plupart des applications, réduire l’usure des matériaux est primordial. Dans de nombreuses applications, l’objectif premier consiste à trouver le juste équilibre entre un faible niveau de frottement et une bonne résistance à l’usure.

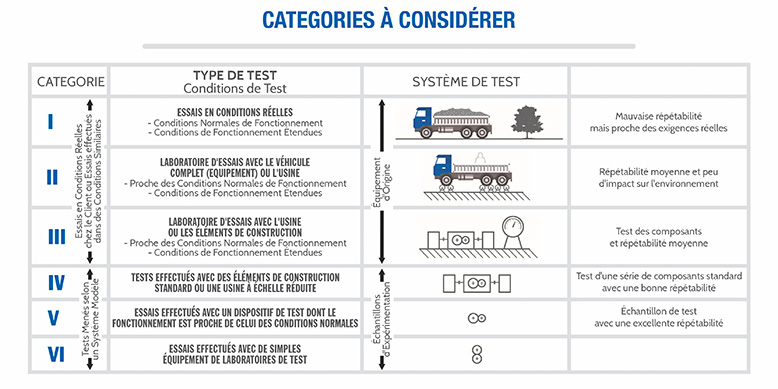

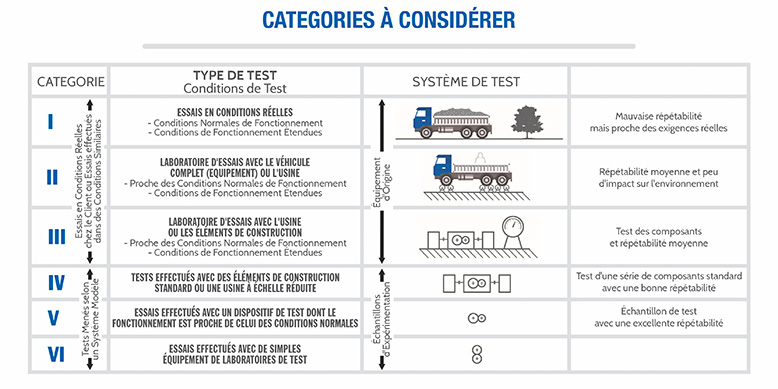

En ce qui concerne la conception d’expériences destinées à décrire les frottements et l’usure, les tests tribologiques entrent dans l’une des 6 principales catégories, qui vont des essais sur le terrain (Catégorie I) à des modèles de tests plus simples, effectués en laboratoire (Catégorie VI).

Catégorie I : un essai en conditions réelles est effectué dans des conditions de fonctionnement normales, voire des conditions de fonctionnement prolongées. Il en résulte une piètre répétabilité, mais reste proche des exigences réelles auxquelles le système tribologique sera confronté

Catégorie II : ces essais génèrent des résultats proches de ceux obtenus dans des conditions normales de fonctionnement et peuvent être conduits sur une période donnée afin de répliquer des conditions de fonctionnement prolongées, tout en limitant l’impact environnemental de ces essais.

Catégorie III : composants, sous-systèmes ou assemblages sont testés dans un laboratoire dont les conditions sont proches des conditions de fonctionnement normales ou prolongées et avec une répétabilité moyenne.

Catégorie IV : les essais en laboratoire sont réalisés en série avec des composants standard en utilisant des équipements de contrôle de taille réduite.

Catégorie V : les essais sont menés sur la base d’échantillons avec des appareils de test dans des conditions proches des conditions normales de fonctionnement. Les résultats ainsi obtenus offrent une excellente répétabilité.

Catégorie VI : un banc d’essai est réalisé au moyen d’un équipement de test de laboratoire simple.

Il est important de rappeler que dans les catégories I à III, la structure du système de l’agrégat tribologique original reste constante, et seule la résistance collective est simplifiée. Les catégories II et III offrent des résistances collectives plus facilement reproductibles que la catégorie I. En revanche, dans les catégories IV à VI, la structure du système est simplifiée, ce qui présente l’inconvénient de diminuer la prévisibilité de la transférabilité des résultats de tests par rapport à des systèmes tribologiques techniques pratiques comparables. Les catégories IV à VI offrent une meilleure métrologie du sous tribo-contact ainsi que des coûts et un calendrier d'essais réduits.1 Ainsi, en montant dans la catégories de tests, la durée et le coût des tests augmentent de manière significative, mais la transférabilité des résultats des tests augmente également.

Comment appliquer les catégories de test au palier du sous-système tribologique ?

Les tests tribologiques des matériaux utilisés pour la fabrication des paliers sont divisés en 4 grandes catégories :

- Descriptions des performances des produits, ce qui inclut les catégories IV et III pour garantir la transférabilité des résultats

- Suivi de la production et de la fabrication, ce qui inclut les catégories de VI à IV, la catégorie III constituant aussi une possibilité

- Les tests des paliers effectués par la clientèle peuvent être intégrés dans les catégories III, IV et V, en gardant à l’esprit que la catégorie V n’est pertinente que si les essais peuvent être réalisés dans des conditions qui soient les plus proches possibles de l’application

- Toutes les catégories peuvent être utilisées pour aider les concepteurs de matériaux. Les premières catégories sont généralement utilisées au premier stade des étapes de développement nécessaires à la présélection, tandis que les catégories suivantes ne sont utiles qu’à partir du moment où les sous-composants et le produit final sont disponibles.

1 Horst Czichos, Karl-Heinz Habig: Tribologie Handbuch: Tribometrie, Tribomaterialien, Tribotechnik, Vieweg+Teubner Verlag, 2010